Les applications et objets à base d’époxy sont sûrs et ne présentent aucun danger pour la santé humaine. Selon le dernier avis scientifique émis par l’Autorité européenne de sécurité des aliments (EFSA), le bisphénol A – l’un des principaux composants des résines époxy avec l’épichlorhydrine – peut être utilisé en toute innocuité dans les applications actuelles. Selon les estimations, 85 % de la production mondiale de résines époxy est issue de la réaction entre l’épichlorhydrine (ECH) et le bisphénol A (BPA).

Les autorités européennes ont indiqué que les concentrations de BPA dans les applications actuelles étaient très faibles et bien inférieures à la limite de sécurité et ce, pour toutes les tranches d’âge. Dès lors, les produits à base de BPA – dont les résines époxy dans leurs applications actuelles – ne représentent aucun danger pour les consommateurs. Les autorités américaines et canadiennes ont tiré des conclusions similaires.

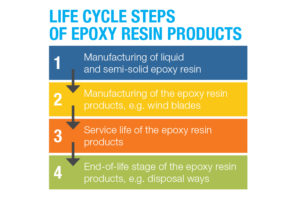

Au cours des dernières décennies, les fabricants d’époxy ont investi des millions d’euros afin de s’assurer que les normes les plus strictes en matière de santé, de sécurité et d’environnement étaient préservées, voire, dans la mesure du possible, améliorées. Ces fabricants s’efforcent, à chaque stade du cycle de vie des résines époxy, d’associer une sécurité accrue à des performances toujours plus élevées.

Étude

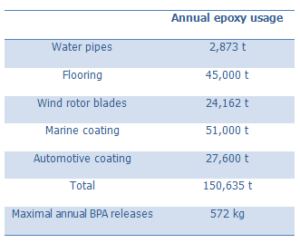

En raison de l’attention croissante portée par les médias et par les autorités compétentes à l’égard du BPA, le Comité européen des résines époxy (CRE) a mené une série d’études visant à analyser les émissions potentielles de BPA tout au long du cycle de vie des résines époxy en Europe. Cette mission a été attribuée à un organisme de recherche indépendant, le Beratungsgesellschaft für integrierte Problemlösungen (BiPRO). L’étude s’est portée sur les applications les plus courantes et sur les sources potentielles d’émissions de BPA, à savoir : les conduites d’eau, les revêtements de sol et les revêtements marins, les applications automobiles et les pales de rotor des éoliennes.

Des fiches d’informations détaillées relatives aux émissions de BPA peuvent être téléchargées à la section intitulée Fiches d’informations. Pour de plus amples informations, veuillez nous contacter à l’adresse suivante : info@epoxy-resin.eu

Les études menées par BiPRO ont révélé qu’il n’était possible d’obtenir un calcul précis des émissions de BPA qu’au cours de l’étape de production de la résine époxy. Durant les autres phases du cycle de vie de ces résines, les calculs ne reposent que sur des hypothèses. Dans la majorité des cas, l’incertitude pesait sur de trop nombreux points et les données relatives à l’utilisation d’époxy dans les différentes applications se sont révélées insuffisantes. Dès lors, ce qu’il advient des pertes de résines époxy et des émissions potentielles de BPA qui en découlent a été décrit d’un point de vue qualitatif.

Les études menées par BiPRO ont révélé qu’il n’était possible d’obtenir un calcul précis des émissions de BPA qu’au cours de l’étape de production de la résine époxy. Durant les autres phases du cycle de vie de ces résines, les calculs ne reposent que sur des hypothèses. Dans la majorité des cas, l’incertitude pesait sur de trop nombreux points et les données relatives à l’utilisation d’époxy dans les différentes applications se sont révélées insuffisantes. Dès lors, ce qu’il advient des pertes de résines époxy et des émissions potentielles de BPA qui en découlent a été décrit d’un point de vue qualitatif.

Fabrication de résines

Les résines époxy sont fabriquées en mélangeant du bisphénol A (BPA) à de l’épichlorhydrine (ECH), avant de subir plusieurs procédés chimiques (pour en savoir plus à ce sujet, veuillez-vous reporter à la section intitulée Comment les époxy sont-ils conçus ?).

En fonction de l’application, les résines époxy peuvent être utilisées sous une forme solide (p. ex. : pour les revêtements automobiles), liquide (p. ex. : dans les conduites d’eau ou pour les revêtements de sol) ou mixte, sous une forme semi-solide (p. ex. : pour les revêtements marins ou les pales de rotor des éoliennes). La concentration de BPA varie en fonction du type de résine époxy utilisé.

Le processus de fabrication des diverses applications suit le même principe. Les résines époxy liquides (LER) peuvent contenir jusqu’à 10 ppm de BPA intact (non polymérisé). Quant aux résines époxy sous forme semi-solide (SsER), la concentration maximale de BPA s’élève à 65 ppm. L’analyse menée par BiPRO a retenu les estimations les plus élevées et, par conséquent, les concentrations réelles de résine époxy résiduelle et de BPA intact sont probablement inférieures à ces données.

Dans l’ensemble, les recherches menées par l’organisme ont conduit à la conclusion suivante : les 150 000 tonnes de résines époxy utilisées chaque année dans les 5 principales applications étudiées pourraient engendrer la libération d’un total de 573 kg de BPA sur le territoire européen en raison de la production de la résine et cette quantité serait principalement rejetée dans les eaux usées. Pour procéder à l’analyse, les performances les plus basses des méthodes de traitement des déchets et d’élimination ont été prises en compte.

Une partie du BPA rejeté sera probablement dégradé par les microbes et les rayons UV bien qu’aucune étude scientifique ne précise le sort du BPA une fois cette substance libérée dans l’environnement.

Production d’applications, durée de vie et fin de vie (mise au rebut)

Les pertes de BPA lors de la fabrication d’applications spécifiques dépendent du procédé utilisé. Dès lors, chaque application fait l’objet d’une évaluation distincte.

Les résines époxy ont été mises au point dans le but d’améliorer les performances de produits spécifiques. Ainsi, lorsqu’elles sont bien appliquées et entretenues, le risque de libérer du BPA dans l’environnement est minime. Il s’est avéré impossible d’obtenir des estimations fiables de la concentration de BPA pour chacune des étapes précitées, et tout particulièrement pour les étapes de durée de vie et de fin de vie. Quant à l’étape de mise au rebut, les incertitudes sont dues au manque de données disponibles et à l’évolution des réglementations dans les différents pays européens.

Conduites d’eau : au sujet de l’étape de production d’applications, les fuites de BPA dans l’eau survenant lors de la remise en état de conduites sont dues à des accidents qui se produisent lorsque les taux définis de LER et de durcisseur ne sont pas respectés. Le nombre de ces négligences peut difficilement être estimé et, dès lors, les pertes d’époxy n’ont pu être quantifiées. Certaines pertes surviennent lors du nettoyage à l’eau d’outils de revêtement, même s’il n’est pas possible de procéder à des estimations quantitatives dans ces cas précis. Environ 29 tonnes de résines époxy et 29 kg de BPA intact seraient détruits en procédant au recyclage thermique des seaux en métal utilisés pour le revêtement, mettant ainsi un terme au cycle de vie de ces substances. Une installation adéquate et un entretien régulier permettent d’éviter des pertes d’époxy au cours de la durée de vie.

La présence de BPA dans l’eau acheminée par les tuyaux en époxy est probablement due à une polymérisation inadéquate de l’époxy. Le nombre de conduites atteignant l’étape de mise au rebut chaque année reste incertain. Chaque année, 575 tonnes de résines époxy utilisées dans les conduites en métal seraient recyclées par traitement thermique, conduisant à la dégradation de 6 kg de BPA. À l’heure actuelle, ce qu’il advient des 2 298 tonnes d’époxy dans les conduites souterraines en béton contenant 23 kg de BPA intact ne peut être déterminé. Les conduites en béton pourraient être recyclées et utilisées pour construire des routes (sans traitement thermique) ou être enfouies sans tri des matériaux, ce qui pourrait accentuer la dégradation du BPA.

Revêtement de sol : les outils utilisés pour l’application de mélanges de résines époxy sur les sols sont lavés à l’eau, ce qui entraîne une libération de BPA estimée à 176 g par an dans les plans d’eau par l’intermédiaire du système des eaux usées. De ces 450 tonnes de résines époxy utilisées chaque année, 4,5 kg supplémentaires de BPA seraient détruits par procédé thermique grâce au recyclage des seaux en métal employés pour le revêtement. Des méthodes de nettoyage et d’entretien adaptées permettraient de réduire les risques de libération de BPA au cours de la durée de vie. En outre, les résines époxy risquent de se détériorer en raison d’acides forts, de soude, d’acétone et de solvants organiques spécifiques, entraînant alors des libérations de BPA en raison d’une manipulation inappropriée. Néanmoins, aucune fuite conséquente de BPA n’est attendue dans des conditions normales. Tout comme les conduites d’eau en fin de vie, les revêtements de sol en époxy finiront sous la forme de déchets de construction et de démolition. Étant donné que les pratiques de collecte des déchets diffèrent énormément d’un pays à l’autre, il s’est avéré impossible de procéder à une analyse quantitative à ce sujet. En partant de l’hypothèse que les résines époxy finiront un jour ou l’autre sous la forme de déchets, le sort des 45 000 tonnes d’époxy et des 450 kg de BPA doit encore être étudié.

Pales de rotor des éoliennes : en tout, 1 015 tonnes de déchets de résines époxy sont produites chaque année. Ces déchets proviennent de la production de pales d’éoliennes au cours de l’étape l’application et génèrent environ 30 kg de BPA résiduel. La plupart de ces déchets seront incinérés avec les outils et accessoires. Certaines particules d’époxy destinées à coller les pales des éoliennes pourraient être aspirées par les systèmes de ventilation et rejetées dans l’air. Les pertes potentielles de BPA au cours de la durée de vie sont infimes (étant donné que les époxy ne recouvrent pas la surface des pales). En dernier lieu, au sujet de la mise au rebut des pales, peu de cas ont été observés à ce jour. Plusieurs usines sont démantelées et installées en dehors de l’Europe. Il est dès lors impossible de connaître précisément le sort des 24 162 tonnes de déchets de résines époxy et des 707 kg de BPA résiduel générés. La plupart de ces déchets devraient être incinérés, détruisant ainsi la majorité des résidus de BPA. D’autres méthodes de mise au rebut – telles que l’enfouissement ou la récupération – doivent également être prises en compte.

Revêtements marins : jusqu’à 20 % des époxy utilisés pour les revêtements marins pourraient être perdus lors de l’application de peinture (p. ex. : ruissellement) ou finir sous la forme de déchets de peinture (p. ex. : peinture gaspillée après l’application du revêtement). Ils seront dès lors incinérés ou rejetés dans les eaux usées. Sur les 51 000 tonnes d’époxy utilisées chaque année pour les revêtements marins, on estime qu’environ 398 kg de BPA résiduel pourraient être dégradés thermiquement, tandis qu’environ 96 kg de cette substance pourraient être déversés dans les plans d’eau. Pendant toute la durée de vie, les émissions les plus importantes proviennent des ponts revêtus de couches de finition à base d’époxy, sensibles aux rayons UV. Néanmoins, le nombre de bateaux dont les ponts sont revêtus d’époxy reste inconnu.

La gestion des déchets des bateaux en fin de vie constituerait l’étape la plus susceptible de conduire à une libération de BPA dans le cadre d’une utilisation pour revêtements marins. Jusqu’à 95 % des bateaux européens sont démantelés en Asie à la suite de pratiques douteuses. Les réglementations de la Commission européenne relatives à la gestion des bateaux en fin de vie n’entreront totalement en vigueur qu’à partir de 2020 et ne s’appliqueront qu’aux bateaux battant pavillon européen. Certains bateaux pourraient dès lors changer de pavillon en vue de se soustraire aux nouvelles obligations. Chaque année, la dégradation de 8 000 tonnes de résines époxy utilisées pour les revêtements marins sur les 350 navires européens pourrait contribuer à la libération d’un total de 388 kg de BPA résiduel dans l’environnement.

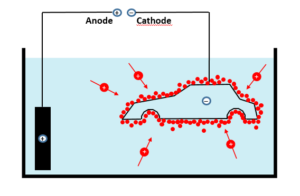

Revêtements automobiles : les résidus de couche primaire qui s’accumulent progressivement sous la forme de boue constitueraient la principale source de pertes d’époxy au cours de l’électrodéposition cathodique – également appelée CED – (étape d’application). Ils compteraient pour 788 tonnes de déchets de résines époxy, dont 51 kg de BPA résiduel chaque année. La boue sera probablement incinérée, même si la technique de l’enfouissement ne peut être exclue. Au cours de la durée de vie d’une voiture, 1 % du revêtement d’origine serait naturellement perdu. Étant donné le nombre de voitures immatriculées en 2013 (11,9 millions), on estime que sur les 225 tonnes de résines époxy utilisées, environ 15 kg de BPA pourraient se répandre dans l’environnement chaque année. Enfin, les particules de résine époxy pourraient être relâchées lors du stockage et du démantèlement des voitures en fin de vie. Les déchets de carrosserie seraient soumis à divers traitements en fonction de la réglementation du pays en matière de mise au rebut. Une réglementation européenne récente impose le recours à la décomposition thermique des résines époxy. Toutefois, il s’avère impossible de connaître précisément ce qu’il advient des 13 230 tonnes de résines époxy atteignant l’étape de la mise au rebut et des 860 kg de BPA qui en résultent. En définitive, notons que l’analyse porte uniquement sur les voitures, sans tenir compte des autres revêtements automobiles produits par électrodéposition cathodique (p. ex. : les camions, les motos).

Le saviez-vous ?

En vue de mesurer les concentrations de BPA, les scientifiques et autres spécialistes utilisent des unités de mesure presqu’invisibles à l’œil nu :

• 1 ppm (partie par million) est égale à la distance entre vos bras tendus, comparée au diamètre de la Lune.

• 1 ppb (partie par milliard – billion en anglais) est égale à la distance entre vos bras tendus, comparée au diamètre du soleil.

• 1 ppt (partie par mille milliards – trillion en anglais) est égale à la distance entre vos bras tendus, comparée à la distance séparant le soleil de Saturne.

Pour de plus amples informations sur le bisphénol A, veuillez consulter le Centre d’information européen sur le bisphénol A.

.jpg)