Epoxidharze sind eine ungeheuer vielseitige Familie von Substanzen, die man heute in allen möglichen Industrie- und Verbrauchsgütern findet. Dennoch ist ihr Nutzen für die Verbraucher und Unternehmen Europas bisher nur wenig bekannt, ebenso wie der wirtschaftliche Nutzen.

Laden Sie die Hauptergebnisse des ERC Reports 2015 herunter und erfahren Sie mehr über die sozialen und wirtschaftlichen Vorzüge von Epoxidharzen (English only).

Herstellung und Verkauf

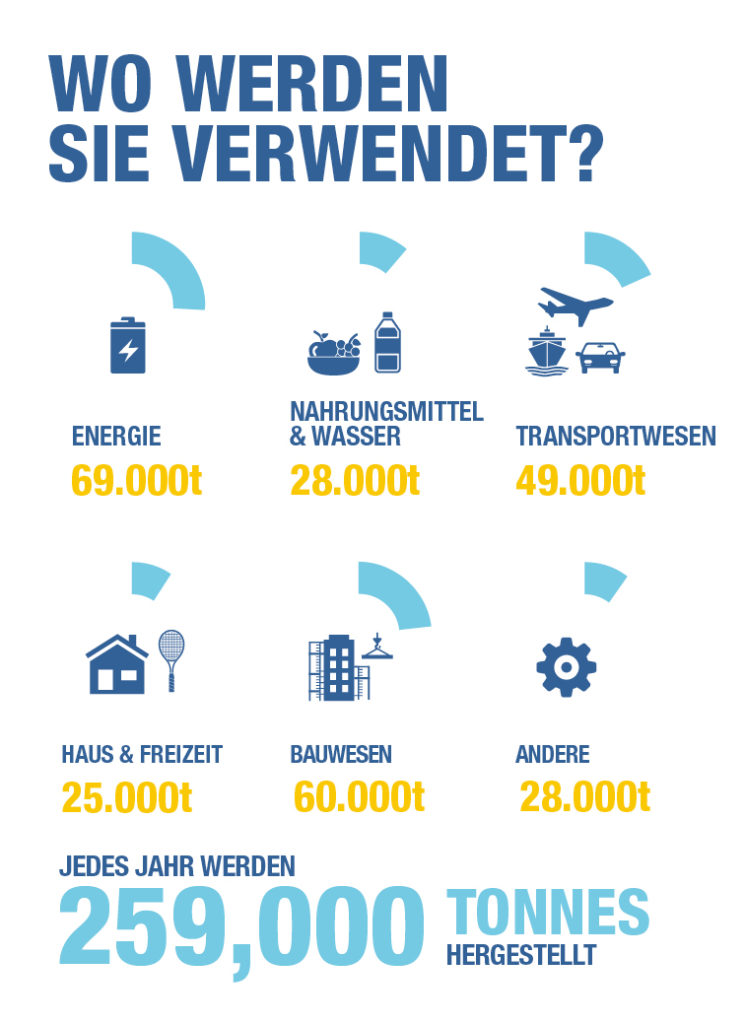

Die Mitglieder des Epoxy Resin Committee erzeugen Jahr für Jahr etwa 258.000 Tonnen dieses wichtigen Werkstoffes.[1],[2]

Die nachgeschalteten Anwender (Downstream Users) im Energie- und Elektroniksektor zählen zu den größten Abnehmern: etwa 69.000 Tonnen pro Jahr, also rund 26 Prozent der Gesamtproduktion. Das Baugewerbe ist der Sektor mit dem zweitgrößten Epoxidharzverbrauch: Hier werden 60.000 Tonnen benötigt (dies entspricht etwa 23 Prozent der gesamten Jahresproduktion). 49.000 Tonnen (19 Prozent der Jahresproduktion) entfallen auf den Transportsektor, während die Nahrungsmittel verarbeitende Industrie, die Wasserwirtschaft und der Haushalts- und Freizeitsektor jeweils etwa 25.000 Tonnen Epoxidharz verbrauchen (jeweils ca. 10 Prozent).

Der Gesamtumsatz in Europa beläuft sich auf etwa 806 Millionen Euro: Der wichtigste Markt ist Deutschland (88.000 Tonnen bzw. 35 Prozent des Gesamtumsatzes), gefolgt von Großbritannien (27.000 Tonnen bzw. 11 Prozent des Gesamtumsatzes), Frankreich (24.000 Tonnen bzw. 9 Prozent des Gesamtumsatzes), Spanien (18.000 Tonnen bzw. 7 Prozent des Gesamtumsatzes) und anderen Staaten.

Die Bedeutung der Epoxidharze in wichtigen Anwendungsbereichen

Wenn man alle Anwendungsbereiche der Epoxidharze zusammengenommen betrachtet (was aufgrund ihrer großen Zahl nicht ganz einfach ist), so kristallisieren sich fünf Kernsektoren heraus, die aus wirtschaftlicher und marktstrategischer Sicht besonders bedeutend sind[3]:

Der Energie- und Elektronikbereich: Etwa 50 Prozent der derzeit installierten Windkraftanlagen enthalten Epoxidpolymere in ihren Rotorenblättern, was diesen eine höhere Belastbarkeit und Beständigkeit verleiht und ihr Gewicht verringert. Dank der Epoxidharze ist es möglich, besonders lange Windradrotorblätter herzustellen, was sich positiv auf die Erzeugung und den Export von Strom aus erneuerbaren Energien der EU auswirkt.

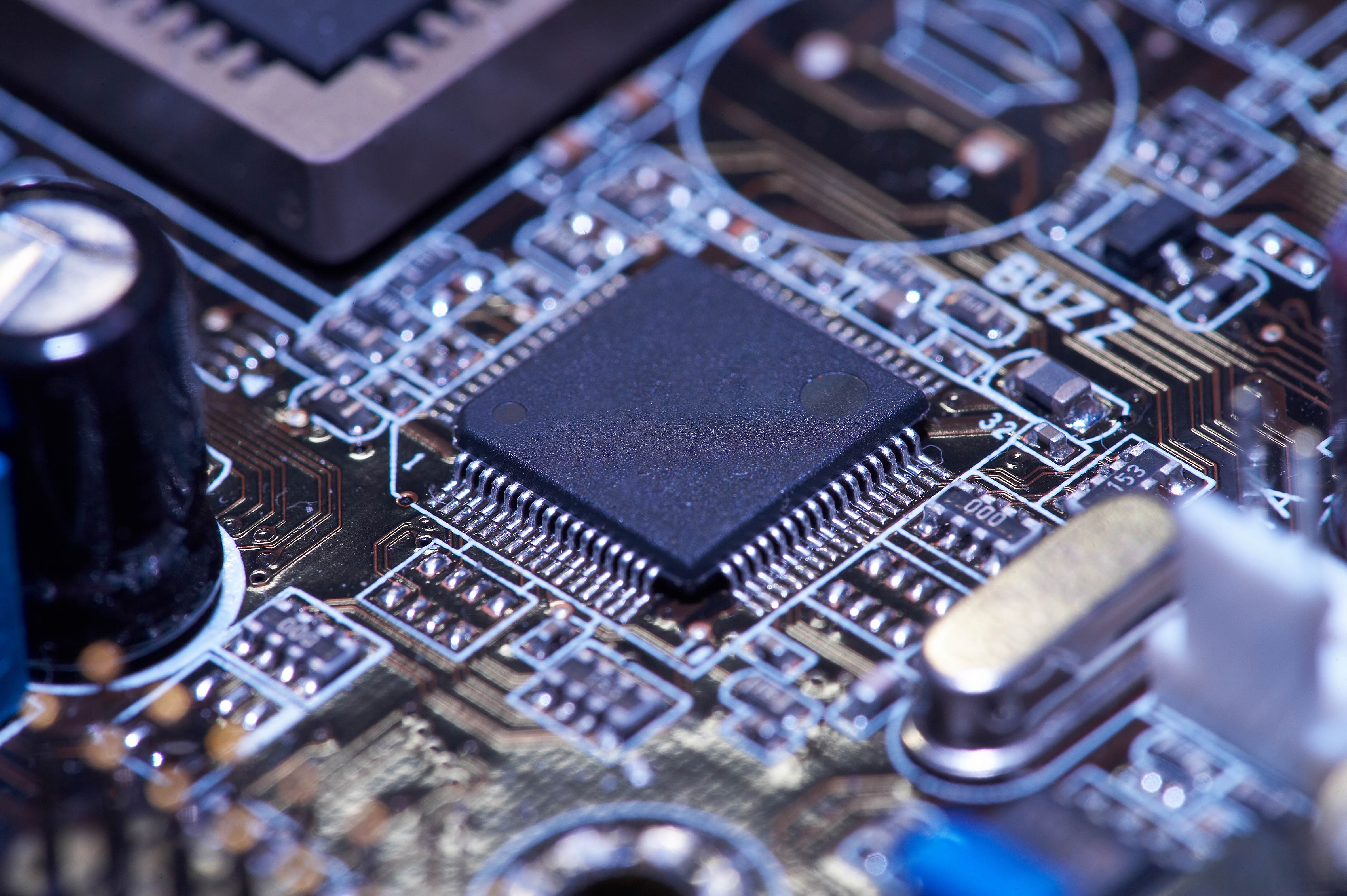

Epoxidharze spielen auch eine wichtige Rolle für die Übertragung und Verteilung des erzeugten Stromes: Man findet sie beispielsweise als Vergussmassen oder Beschichtungen in Transformatoren, Isolatoren, Leiterplatten und vielen weiteren Komponenten, deren Zuverlässigkeit und Lebensdauer sie erhöhen. Ohne Epoxidharze würden elektrische Systeme nicht nur mehr kosten, sondern auch häufiger ausfallen, und es würde mehr Energie ungenutzt verloren gehen.

Baugewerbe: Obwohl sie hier nur in geringeren Mengen benötigt werden, sind Epoxidharze bei einer Vielzahl von Baumaßnahmen im Innen- und Außenbereich nicht mehr wegzudenken. Millionen größerer und kleinerer Firmen in ganz Europa greifen häufig und gern auf Epoxidharze zurück, beispielsweise für leicht zu reinigende Fußböden, widerstandsfähige und kostengünstige mechanische Befestigungen und vieles mehr. Dank der Epoxidharze haben Innenarchitekten und Baufirmen bei ihrer Arbeit größeren Spielraum und können sowohl die Bau- als auch die Instandhaltungskosten niedrig halten.

Transportwesen: Die kathodische Tauchlackierung (KTL) ermöglicht eine höhere Lebensdauer für PKW, LKW und Motorräder, da ihre Karosserien bzw. Rahmen heute besser vor aggressiven Einflüssen und Rost geschützt sind als jemals zuvor. In Innenbauteilen erhöhen die leichtgewichtigen Epoxidharz-Komponenten die mechanische Festigkeit und verringern den Wartungsbedarf, den Kraftstoffverbrauch und die CO2-Emissionen. Nicht zuletzt dank der Epoxidharze konnten die europäischen Fahrzeughersteller ihre Wettbewerbsfähigkeit sichern und stellen weiterhin hochwertige und preisgünstige Automobile her.

Auch für die Produktion von Schienenfahrzeugen werden Epoxidharze verwendet, um Stahl in Getriebegehäusen einzusparen und andere Teile zu ersetzen: So wird das Gewicht der Maschinen verringert und ihre Lebensdauer erhöht, da Schäden durch aufgewirbelte Schottersteine und Korrosion verhindert werden. Zudem bietet Epoxidharz einen hervorragenden Korrosionswiderstand, so dass auch bei Wasserfahrzeugen Reparatur- und Wartungskosten eingespart werden können.

In der Luftfahrtindustrie erweitern Epoxidharze die Einsatzmöglichkeiten von Verbundelementen und erhöhen die Haltbarkeit, Effizienz, Stärke und Verlässlichkeit der Konstruktionsteile. Schätzungen zufolge lassen sich in der Luftfahrt so jedes Jahr etwa 720.000 Tonnen CO2 einsparen, da weniger Treibstoff verbraucht wird.

Nahrungsmittel und Wasser: Epoxidharze sind Bestandteil von Konservendosen, da sie Korrosion verhindern und die Haltbarkeit der enthaltenen Lebensmittel erhöhen. Zudem fallen dank ihnen bei der Produktion weniger Abfälle an. Andere Materialien – wie beispielsweise Glas – würden dazu führen, dass der Verbraucher für das jeweilige Nahrungsmittel tiefer in die Tasche greifen muss. In Nahrungsmittel verarbeitenden Anlagen verhindern die Epoxidharzbeschichtungen, dass Stoffe aus der Maschine in die Nahrungsmittel gelangen und umgekehrt, so dass Hygienestandards erhöht und Wartungskosten gesenkt werden können.

Epoxidharze verhindern Korrosion und Leckagen in Stahl- und Beton-Verbundrohren und -Tanks. Ohne Epoxidharze würden Straßenbauarbeiten zur Erneuerung bzw. Reparatur von Wasserrohrleitungen wesentlich länger dauern und den Verkehr noch stärker behindern.

Heim und Freizeit: Epoxidharze verringern das Gewicht und erhöhen die Lebensdauer einer Vielzahl von in der EU hergestellten Sportartikeln. Sie helfen zudem als Versiegelungsmittel, Klebstoffe und Mörtel bei der Reparatur von Holz- und Kunststoffelementen und ermöglichen eine starke, dauerhafte und widerstandsfähige Versiegelung. Mehr zum richtigen Umgang mit Epoxidharzen erfahren Sie im Abschnitt zur Verbrauchersicherheit.

Wissenswertes zu weiteren Einsatzmöglichkeiten für Epoxidharze finden Sie im Abschnitt, der sich mit den jeweiligen Anwendungen befasst.

Die europäische Kunststoffindustrie

Die Mitglieder des Epoxy Resin Committee (ERC) produzieren unter anderem in Deutschland, Spanien, den Niederlanden, Italien, der Tschechischen Republik, Polen und der Schweiz.

Die Betriebe an diesen Standorten beschäftigen etwa 2.500 Vollzeit-Mitarbeiter. Einige der nachgelagerten Industrien, welche die Epoxidharze benötigen (beispielsweise der Windenergiesektor, das Baugewerbe oder die nahrungsmittelverarbeitende Industrie), gehören zu den größten Arbeitgebern in der EU und schaffen Hunderttausende von Arbeitsplätzen. [4]

Die ERC-Mitglieder investieren Jahr für Jahr annähernd 16 Millionen Euro in Forschung und Entwicklung und arbeiten mit Universitäten und anderen akademischen Einrichtungen zusammen, wenn es um Produktentwicklung, Lebenszyklusanalysen und viele weitere Bereiche geht.

Wussten Sie schon …?

Viele Wirtschaftssektoren wären sehr stark betroffen, wenn die Regulierungsbehörden Bestandteile der Epoxidharze, wie beispielsweise Bisphenol A (BPA), verbieten oder ihre Nutzung beschränken würden. Epoxidharze würden durch teurere und weniger leistungsfähige Materialien ersetzt, welche im Hinblick auf ihre Auswirkungen auf Mensch und Umwelt noch gar nicht getestet sind – BPA dagegen wurde von der Europäische Behörde für Lebensmittelsicherheit (EFSA) und von der US-amerikanischen Lebensmittelüberwachungs- und Arzneimittelzulassungsbehörde FDA im Hinblick auf alle gegenwärtigen Verwendungen für unbedenklich erklärt.

Es wurde errechnet, dass Beschränkungen für Bisphenol A und Epoxidharze zu schweren Verlusten im Hinblick auf die direkte Wirtschaftsleistung (also die Bruttowertschöpfung) führen würden – der jährliche Beitrag der Epoxidharzhersteller zur europäischen Wirtschaftsleistung würde um 135 Millionen Euro sinken.[5]

[1] Die Daten zur Herstellung und zum Vertrieb der Epoxidharze stammen aus einer Umfrage unter den ERC-Mitgliedern zu ihren Aktivitäten im Jahr 2013. Andere Daten stammen aus aktuellen öffentlichen Quellen und stellen jährliche Durchschnittswerte dar.

[2] Basierend auf noch breiter angelegten Marktforschungen liegt der jährliche Gesamtbedarf an Epoxidharzen in Europa bei geschätzten 325.000 Tonnen; drei Viertel davon entfallen auf Westeuropa.

[3] The Socio-economic Value of Epoxy Resins, 2015

[4] The Socio-economic Value of Epoxy Resins, 2015

[5] The Socio-economic Value of Epoxy Resins, 2015

.jpg)